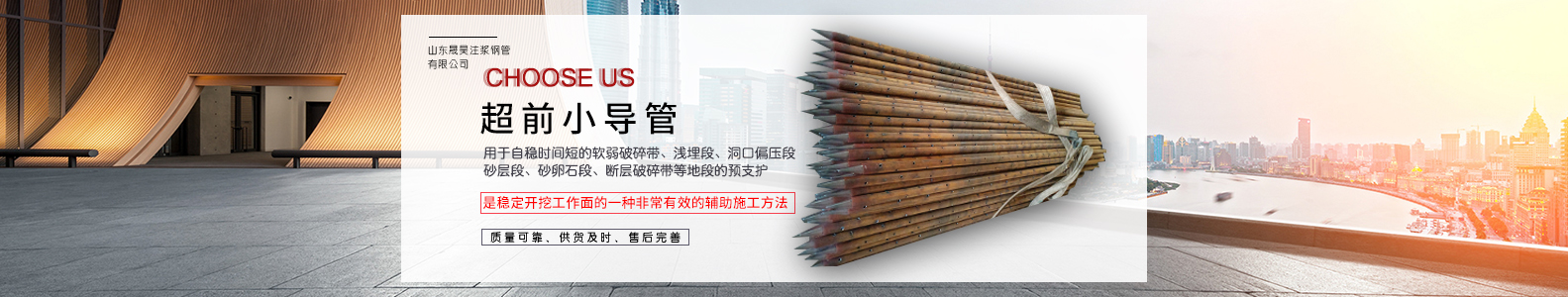

超前小导管加工生产和注浆工艺

超前小导管加工生产线作为隧道支护不可少的设备。主要包括三部分:小管冲孔机,小管尖机和高频加热设备。

小导管生产线该生产线是智能上料三轴三工位联动液压冲孔设备的组合,适用于超前小导管冲孔缩尖作业,按照加工程序自动实现等距、不等距精准进给,并由导轨和精密齿条驱动伺服电机驱动。

小型导管生产工件成品

小导管生产线生产的工件具有统一的标准,其中小导管冲孔机负责打孔,小导管尖头机负责缩尖,成型后的小导管放入相应孔道。然后进行灌浆,起到辅助作用,围岩等级越高,超前小导管注浆作用越大。

设备主要性能特点

1.配备彩色触摸屏,人机对话操作,方便易懂,所有打孔数据均可通过触摸屏输入。输入完成后,设备可以自动完成操作内容,并根据建立的CNC程序自动向甲方的工件进给并自动打孔;加工精度高,加工质量稳定。

2.孔与孔之间的距离可任意设定,无累积误差,代替人工,效率高,孔位精确,操作安全。进给轴伺服电机前后限位,避免因人为疏忽,产生机器异常损坏。

3.改变加工工件的孔距和孔型时,通常只需要改变CNC程序和模具即可,节省了生产准备时间;

4.可容纳100套打孔锉(不等分孔距200孔/等分孔距不限孔数),每组打孔可根据客户需要扩展,高度自动化可以减轻劳动强度,降低对操作员专业水平的要求,并减少人力;

5.设备可以根据输入程序的指令自动加工工件,孔之间的距离可以任意设置,下沉式夹钳,避免送料干涉。

6.电气控制系统配有风扇,可自动散发热量。

施工技术:

(1)根据施工图上小导管布局的要求,测量小管布局的轮廓线,并在沿开挖面准确标出该循环中需要设置的小管孔位置等高线。

(2)钻孔:移动多功能工作台就位,使用气腿式手动气钻进行钻孔,将小导管手动或用钻机推入,钢管末端露出足够的长度,超前小导管外插角严格按施工图要求做,尾部焊接到钢架上,超前小导管与线路中线方向大致平行,孔位置的钻孔偏差不应超过5cm,并且孔的长度应大于小导管的长度。

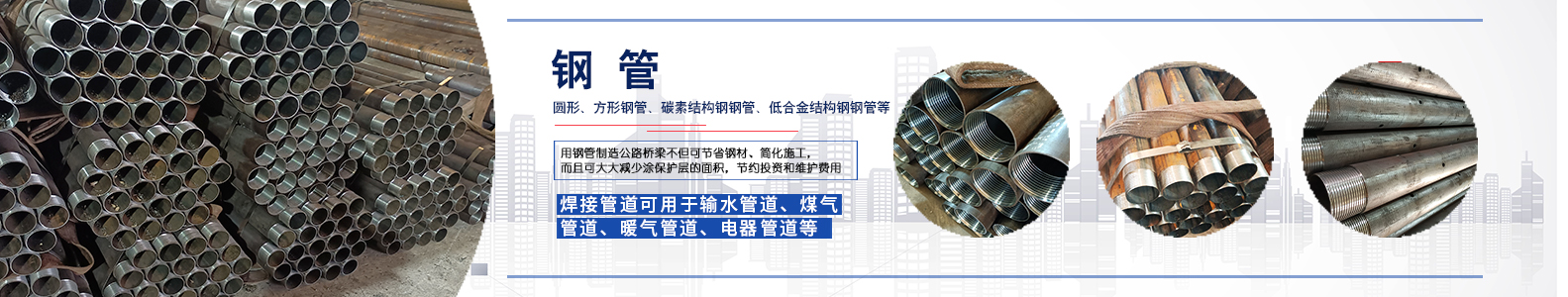

(3)钢管加工建设

将管道的前端加工成圆锥形,然后密封并紧密焊接。管体上设置有以梅花形布置的溢流孔。后端1m以内没有溢流孔,在管子的末端设有一个加强环。

(4)插入钢管并密封孔口,并在小导管的尾部安装泥浆阀。

(5)用专用钻头将钢管推入,顶孔的长度为管长的≮90%,钢管尾端除焊上挡圈外,再用胶泥麻筋缠箍成楔形,以便钢管顶进孔内后其外壁与岩壁间隙堵塞严密。钢管的末端要露出足够的长度,并焊接到钢支架上,钢管顶进时,注意保护管口不受损变形,以便与注浆管路连接,注浆超前导管孔口先检查是否达到密封标准,以防漏浆。

(6)灌浆

采用高压注浆泵压注浆,注浆压力为0.20.5Mpa。一般按单根管达到施工图标指示的注浆量作为结束标准,当注浆压力达到终压不少于20min,进浆量仍达不到注浆总量时,亦可结束注浆,注浆结束后将管口封堵,以防浆液倒流管外。

山东晟昊注浆钢管有限公司

山东晟昊注浆钢管有限公司